有续技术 专注设备联网、工业数据采集及可视化数据管理中台

【SCADA 和计算机技术紧密相关】

第一个SCADA系统诞生于70年代(大型机时代,Window系统诞生于1985年),是基于专用计算级和专用操作系统,例如电力自动化研究院为华北电网开发的SD176系统。最早的SCADA的应用于电网和铁路的调度[1];

随着操作系统和计算级的发展,按照开放的原则,基于分布式计算机网络以及关系数据库技术应用于SCADA系统[2]。但在90年代中期之前,今天我们常见SCADA系统中的组态软件的应用并不普及,大家逐渐意识到原有的上位机编程的开发方式,对项目来说是费时费力、得不偿失的,标准功能的SCADA系统上位组态软件开始进入高速发展时期。

西门子最早可以追溯到90年代前后基于 DOS 及 Windows3.X 操作系统,开发了SCADA软件COROS;

1996年西门子和微软深度合作,基于Window系统,发布了SCADA系统软件Wincc发布V1.0版本,Wincc软件目前已经迭代了30多个版本,功能也越来越加强大。

综上所述,SCADA系统逐渐从电网调度应用开始、发展到汽车、机械、电子等离散行业,SCADA的核心在于数据采集和监控。

【DCS系统和仪表控制技术紧密相关】

DCS又称集散控制系统,是以微处理器为基础,采用控制功能分散、显示操作集中、兼顾分而自治和综合协调设计原则的新一代仪表控制系统。

在仪表控制领域,50年代采用基于气动信号的基地式气动控制仪表系统,这个系统最好被称为PCS(过程控制)系统,1975年前后,和SCADA系统发展相似,随着计算机技术的发展,仪表控制领域开始采用中小规模集成电路而形成的直接数字控制器(DDC)的自控,结合阴极射线管(CRT)、数据通信技术,开发出了以集中显示操作、分散控制为特征的集散系统,后来逐渐统一称为分散型控制系统(DCS)[3]。发展到90年代,随着现场总线的引入,基于统一通信的控制系统DCS系统架构开始完善,一直发展到今天,标准的DCS系统开始应用于更多领域[4]。

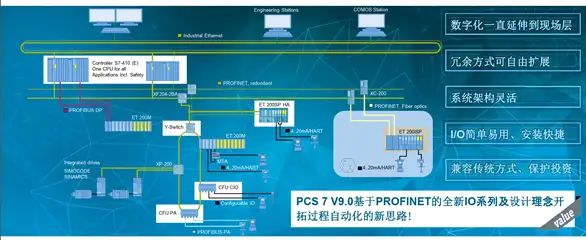

西门子DCS产品为PCS7,最早由80年代前后推出,目前大量应用于钢铁、水处理、水泥、制药等流程行业。

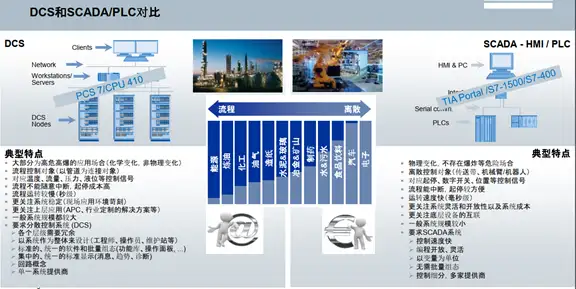

综上所述,DCS从传统的仪表盘监控系统发展而来。因此,DCS从先天性来说较为侧重仪表的控制,DCS系统目前主要应用食品饮料、制药、石化等流程行业,DCS系统核心在控制。下图为西门子DCS和SCADA系统详细对比。

从发展历史的角度来看,DCS和SCADA有着高度的相似形,都是伴随着计算机的发展,采用计算机处理器采集和运算数据、利用标准通信网络传输数据、利用数据库技术分析和处理数据。不同的地方在于,两个系统最初的应用场景、应用行业,逐渐演变成了今天的SCADA(应用于离散行业,偏重数据采集与监视调度)和DCS系统(应用于流程行业,偏重于控制)。

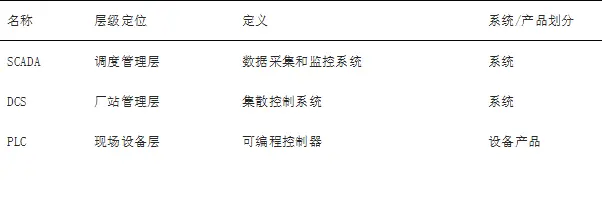

佰思杰[5]等从概念、系统架构、应用场合比较全面的介绍了SCADA、DCS、PLC的区别,区别如下:

其中全文比较形象的介绍了三者的区别:

SCADA:(Supervisory Control And Data Acquisition)监测控制和数据采集系统,不光是控制,重点更加突出数据采集和监控处理。

DCS:(Distributed Control System)分布式控制系统,主要用在控制领域。是以微处理器为基础,采用分散控制、集中显示、分而自治、综合协调的设计原则的新一代仪表控制系统。

PLC:(programmable logical controller)在工业自动化和控制系统的网络体系结构中,PLC作为重要的底层控制部件,通常应用在SCADA和DCS系统中,用于实现工业设备的具体操作与工艺控制。

知友Patrick Zhang[6]在<SCADA和DCS有哪些区别>这一话题中,从电力行业的应用的角度介绍了SCADA主要用户采集监视现场的开关量,尤其在电力行业采集中压数据时面临强电磁干扰和速度快的挑战;文中提到DCS的应用特点,传感器参数变化相对较慢,电磁干扰也不大、测控程序复杂,参数和变量多等应用特点;

段崇伟[7]从技术SCADA、DCS的发展历程、技术特点、发展趋势分析了SCADA和DCS的区别,文中强调SCADA和DCS作为计算机和控制技术的结合物,二者有着相通性,但是在具体应用场合会有差别。

李小棉[8]在对比SCADA和DCS系统时,强调DCS系统在模拟量处理方面具有一定优势,发展初期主要侧重于回路调节功能。SCADA 系统的特点在于其广泛的监视范围和庞大的数据量,因此其数据库功能要求非常强大,人机界面的设计也要求非常精心,以便于工作人员及时准确的处理异常问题。

谈最新发展,离不开现今制造业非常关注的两个关键词:“IT和OT的融合”、“工业4.0”。在第四个工业革命的浪潮中,不论是SCADA还是DCS系统都在顺应技术和市场的需求发生变化,简而言之,在传统的SCADA和DCS系统中,开始大量的运用互联网技术。笔者以西门子SCADA和DCS系统为例,来介绍两个系统的发展趋势:

【SCADA—IT和OT融合】

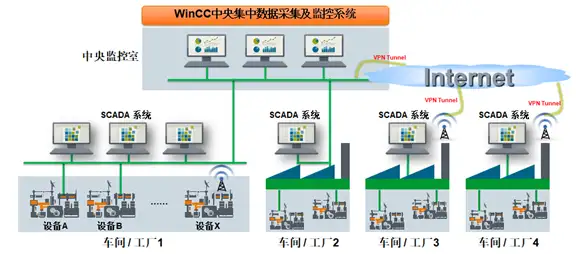

谈SCADA的最新发展,笔者作为一线销售,感受最明显的是SCADA系统在离散制造业被大量提及,在企业数字化、信息化发展的大背景下,让企业中、企业间的数据能够顺畅、高效的流动,进而带来生产效率、质量等提高;那么对于大量离散行业的用户,首先面临的问题就在于生产设备中的数据和IT系统中的数据怎么能够自由流动,生产现场设备的复杂性,光从技术维度来看,各种不同的通信协议,不同的控制系统,怎么能够实现数据的实时采集是一个难点。

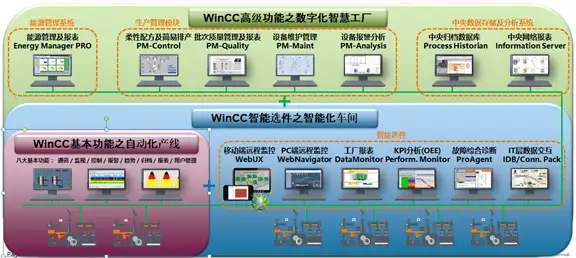

WinCC作为西门子最经典的数据采集和监控软件,超过了传统SCADA系统的范畴,支撑了更多聚焦于生产线和车间的“透明化运营管理”功能。下图是Wincc围绕IT和OT融合的功能介绍:

2018年,西门子发布了最新版的Wincc 7.5版本,在功能上做了最新的调整,可以明显的看到最新版的Wincc围绕通信功能做了更新,包括针对报警和条件已增强 OPC UA 客户端。通过WinCC OPC服务器组态WinCC变量的访问权限的选项,新增了WinCC Cloud Connect功能,可以使用 MQTT 协议将 WinCC 数据发送到云系统。

围绕IT和OT融合的需求,西门子WinCC超过了 SCADA系统的范畴,开发了PM-选件,聚焦于生产线和车间的“透明化运营管理”功能,解决在生产制造环节的“数从何来”“数存何处”“数有何用”的基础问题,实现产线的“数字化”。

【DCS—Web架构】

互联网技术应用于DCS系统,以西门子最新DCS版本的产品可见一斑。西门子2019年在德国汉诺威工业展上推出过程行业首个完全基于Web的控制系统SIMATIC PCS neo,超越了传统的CS(客户端和服务器)架构,这可以说是一次大跨度的产品迭代。

相较于传统的DCS系统,采用Web架构,将会对DCS应用产生哪些便利,西门子作为工业巨头,为什么会有这样一个版本发布?笔者基于这个思考,尝试来解答这个问题。先说结论,利用Web架构,会将我们在生活中感受的互联网的便利应用于工业场景。

1、 协同办公。在客户端这一侧,采用网页(HTTP5)的方式来实现客户端访问和控制,对项目编程阶段更加有助于便捷的协同办公,编写项目,通过集中的面向对象数据管理,这种基于Web的创新可确保所有参与者始终可以直接访问一致、可靠的信息。

2、 客户端免维护。在项目运营阶段,客户端可以实现跨平台(window系统、Linux系统、安卓系统等)访问,同时实现客户端的免维护。

3、 模块化和可扩展性。SIMATIC PCS neo开放而灵活的架构集成了模块化工程组态,通过即插即用操作就可支持各种模块类型包(支持开放的 MTP标准)。基于最大化的可扩展性,从小型工艺模块到超大型工厂都可采用该软件系统的控制技术。工程组态代码具有极高的复用性,可根据不同的工厂规模灵活扩展与调整。基于IAS88和S106标准,利用CMT标准控制模块类型,可以实现了程序的标准化,提升了程序的复用性,更加助力工程的标准化。

4、 标准化通信。集成了MTP模块,可以更加便捷和现场第三方设备(要求第三方设备支持OPC-UA通信协议)连接。

下图是PCS neo产品的特性介绍:

笔者最后从市场需求的角度,以市场对SCADA和DCS的需求,尝试大胆的猜测SCADA和DCS系统的互相融合和借鉴的点,将从三个维度来阐述。

【可靠性】

对于DCS系统,因为其特殊的应用场合(流程行业,工艺不能中断),可靠性是DCS发展的生命,现在市场技术要保证DCS的高可靠性目前主要有三种措施:一是广泛应用高可靠性的硬件设备和生产工艺;二是广泛采用冗余技术;三是在软件设计上广泛实现系统的容错技术、故障自诊断和自动处理技术等。当今大多数集散控制系统的MTBF可达几万甚至几十万小时[4]。

在数字化大浪潮背景下,离散制造业SCADA系统同样提出了可靠性的要求(要求的来源:数字化企业要求企业信息都能够自由流动,企业的管理模式和生产模式都因此而发生改变,而SCADA作为沟通上层管理系统和底层自动化设备的中枢平台,如果一旦SCADA系统出现宕机,对生产的影响非常大)。利用DCS的技术措施应用于离散制造业的SCADA系统,将会是对SCADA的新要求。也许在未来的SCADA系统中同样会应用高可靠硬件、服务器冗余等方式。

【标准化】

DCS系统全厂采用统一的通讯协议和通讯方式,使得整个工厂的实时、准确、高效的控制。同样的,针对离散制造业SCADA应用中,遇到的挑战之一在于如何连接和底层不同设备的数据连接。在实际情况下,一个中等规模的工厂中设备上千台,涉及几百家供应商,如何能够统一协调,采用统一控制架构会遇到一些新的挑战。

以西门子某工厂SCADA应用为例,针对底层设备控制器的复杂性,提出了三个应用场景,针对一部分简单工序,可以直接将控制功能上移,由中央控制器统一控制;针对一部分复杂工序,但供应商愿意配合的,指定采用西门子PLC控制器;针对一分部复杂工序,但供应商不愿意配合的,要求供应商按照S88标准,提供标准报文结构;来实现全厂的统一控制。这样方案的好处可以实时真正有效的上传下达,底层设备能够实时接受上层软件软件的指令,上层软件能够实时采集到底层设备数据。使得离散制造业在制造层面的自动化能够尽可能接近流程行业的DCS应用。按照这种构思,也许离散制造业未来全部的控制工作将在中控室完成。

【IT和OT融合】

前文所述,SCADA系统最新发展中提到了西门子基于SCADA软件Wincc开发了PM生产管理插件,在流程行业因为它高度的自动化,生产管控对比离散行业更简单,对大型专用的生产管理软件MES需求程度不高,基于DCS系统,开发轻量级的生产管控软件,也是符合市场需求的。

最后总结一下:

SCADA系统起始于电力监控调度应用,更强调数据采集和监控,最新的发展更强调功能扩展,实现生产管控。

DCS系统起始于仪表自动化,更强调控制,最新的发展是互联网化,基于Web架构,具有更开放、更高可扩展性、模块化的特性。

参考文献:

[1] 百度百科—SCADA系统

[2] 韩宏亚. SCADA系统的应用与发展[J]. 农村电气化, 2004(02):22-23.

[3] 裴建兵, 商超平. DCS及其发展趋势[C]// 第十届全国信息技术化工应用年会. 0.

[4] 百度百科,DCS

[5] 佰思杰等,微信文章“SCADA和DCS的区别以及PLC系统和它们的关系”

[6] Patrick Zhang, 知乎话题“SCADA和DCS的区别”

[7] 段崇伟. 浅谈DCS、PLC及SCADA系统[J]. 今日科苑(20):163.

[8] 李小绵. 浅析自动控制技术应用系统——IPC、PLC、DCS、FCS、CIMC、SCADA[J]. 科技信息, 000(017):497,576.

本文由西门子工程师撰文回答,希望对题主和关注这个话题的知友们提供帮助